上一期中为大家介绍了精益车间的再订点(ROP)采购模式,其中包括了PMC工作中常遇到的一个问题——安全库存的设定。

在精益车间的MTS备货生产模式中,有些产品需要备些成品库存,以备订单来了之后就能够快速发货。而为了避免断货的风险,则需要设定成品库存的安全库存值;同样,在物料采购中,常规性的物料也需要备库存,为了避免断料,物料库存也需要设定安全库存。

由此可见,精益车间设定安全库存的目的是为了避免断货或者断料。在安全库存设定后,任何时候库存值都不能低于安全库存,那么安全库存是如何设定的呢,优制以精益车间物料的安全库存设定方法为例和大家分享:

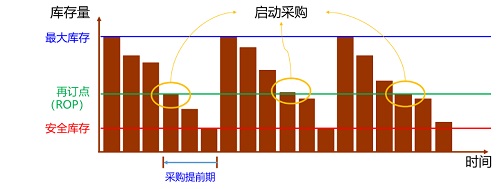

在精益车间的物料再订点(ROP)采购模式下(如下图所示),随着物料的不断消耗,物料库存逐渐下降,只有当库存值达到再订点值时才启动采购,因采购周期的影响,启动采购后物料不会马上到位,所以物料库存继续下降,接近库存最低值时(图中为安全库存),物料到位,库存补充至最大库存值。那为什么库存最低值不能为零呢?因为物料的消耗速度(即单位时间的消耗量)也有差异的,正是由于消耗速度的变化,很有可能采购的物料还没到,库存就消耗完了,从而出现断料的情况。为了降低断料发生的几率,非常有必要设定安全库存。

精益车间安全库存的设定由两个因素决定:

物料单位时间消耗量的标准差(Sigma)和服务水平(Z)

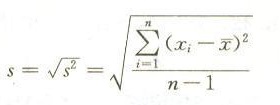

物料单位时间消耗量的标准差是物耗单位消耗量的衡量,公式为:

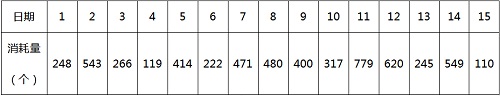

例如:假设精益车间的某一物料,每天的消耗量如下,则可算出该物料位时间消耗量的标准差Sigma=190.

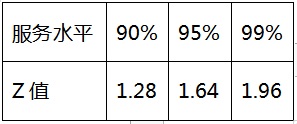

服务水平(Z)表示不断料的几率,如95%的服务水平指的是有95%的几率不断料,反正断料的几率为5%,通常取90%,95%或者99%的服务水平。服务水平Z至由正态分布而来,90%,95%或者99%服务水平对应的Z值如下:

上例中,如果我们期望断料几率低于5%,则服务水平为95%,此时安全库存为Sigma*Z=190*1.64=312个。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。