在上一期,优制为大家介绍了精益车间常用的一种工具——IE七大手法的人机法。在此文中有一个某工人操作一台车床的案例,根据人机分析图绘制后发现人员和设备的利用率并不高:人员的利用率仅有39%。那就必须设法进行改善提高人员和设备的利用率。

具体如何进行改善呢?本期优制继续为大家分享:精益车间常用的工具——IE七大手法:人机法的分析与改善。

精益车间在使用人机法改善的着眼点有:

1、仅有作业者有等待的现象

这个时候设法提升人员的作业负荷率,主要方向为:

1)在机器自动运转时,寻找人可以同时进行的作业

2)缩短自动运转时间,设法对设备进行改善

2、仅有机械有闲置现象

1)缩短作业者单独作业的时间

2)改善手工作业时间或使手工作业自动化

3、作业者和机械都有等待现象

1)考虑改变作业顺序

2)前两项改善着眼点也可考虑

4、作业者和机械计划没有等待现象

使用5W1H、ECRS、动作改善等改善工具缩短各段的作业时间

我们用上一期《精益车间之IE七大手法--人机法的介绍与工具应用》的案例,尝试着改善下:

问:为什么要在机器停止时去毛刺并检查?

答:过去一直如此。

问:有没有更合适的时机去做?

答:有。

问:在什么时候做比较合适?

答:在机器车削下一件工件时,可以去毛刺并检验已车好的上一件工件。

改进效果:通过应用“ECRS”原则中的Rearrange,利用机器工作时间进行手工操作,从而缩短周程,提高了工效。

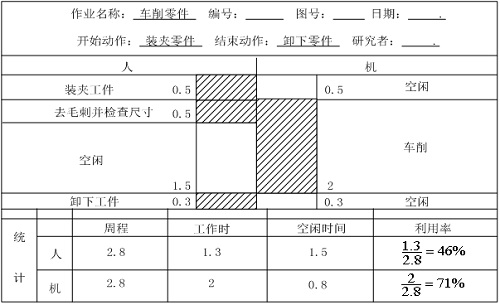

绘制改善后的人机操作分析图如下:

效果:人的利用率由39%提高到46%,机器利用率由61%提高到71%

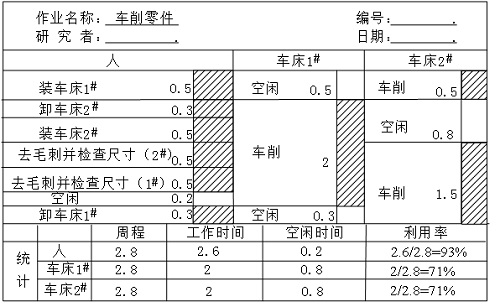

改善后的效率变成了46%,但仍然很低,是否还有改善空间呢?目前是一人一机,那人员利用率仍然比较低,是否一人可以操作两机呢?我们来一起绘制下一人两机的人机操作分析图试试,按照绘制步骤绘制如下:

通过精益车间的人机操作分析图分析得出,一人可以操作两机,而且设备利用率、周期时间都不变的情况下,就可以减少1人,得出目前最合适的作业方法。

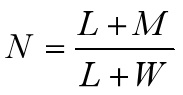

我们通过精益车间人机操作分析图得出合适的人机比是1:2,如果不用绘制操作分析图是否可以快速计算出合适的人机比呢?答案是肯定的,我们这里有一个快速计算人机比的公式:

人机比计算公式:

N:代表一个作业者操作的机器台数

L:装料和卸料的时间,即影响生产周期的人的作业时间

M:机器工作时间

W:人员装料、卸料的除外时间(含员工从一台机器走向另一台机器所需的时间),即不影响生产周期的人作业时间

L+W:为工人操作机器所需时间

L+M:为一台机器的作业周期

根据公式计算案例的人机比:

解:依据案例得出:L=0.8min;M=2min;W=0.5min

N=(L+M)/(L+W)=(0.8+2)/(0/8+0.5)=2.8/1.3=2.15台

计算得知理论上1人可以操作2.15台机器,去掉小数点,最合适的人机比是1人2机。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。