精益车间活动是一个大型的改善类活动,而这个活动中有很多的内容、方法或是工具。本文优制为大家来介绍一下精益车间改善活动中常使用到的一种方法,它也是IE七大手法中相对较宏观的工具—流程法。

流程程序法,简称为“流程法”,是研究探讨精益车间中牵涉到几个不同工作站或地点的流动关系,来发掘出可改善的地方。

在精益车间改善中不是所有地方都可以用流程法,它的应用范围有两个:

1.工作必须经历一个以上、不同地点的动作才能完成;

2.工作必须经由一个以上人来完成。

精益车间改善中使用流程法的作用主要有以下三个方面

1.用于记载现行工作的过程;

2.依过程之记录,加以质问,寻求改善的地方;

3.用以比较改善前后之差异情形。

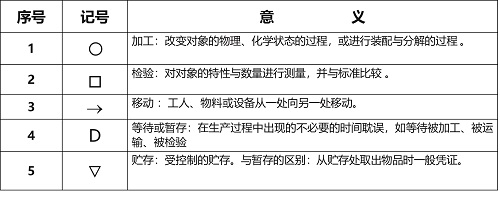

在流程法应用中,主要把作业过程分成五大类,分别是:加工、检验、移动、等待、储存,其对应的符号及意义如下表:

精益车间改善中流程法使用的分析工具有很多种,其中比较常见的是工艺程序分析、流程程序分析。

首先我们先了解下工艺流程图:

工艺流程图是工艺程序分析采用的图表技术。工艺程序分析以这个生产系统为分析对象,对其进行概略分析,使整个精益车间的生产系统简单明了,进而便于改善整个精益车间生产过程中不合理的工艺内容、方法、程序和作业现场的空间布局,使之经济、合理。

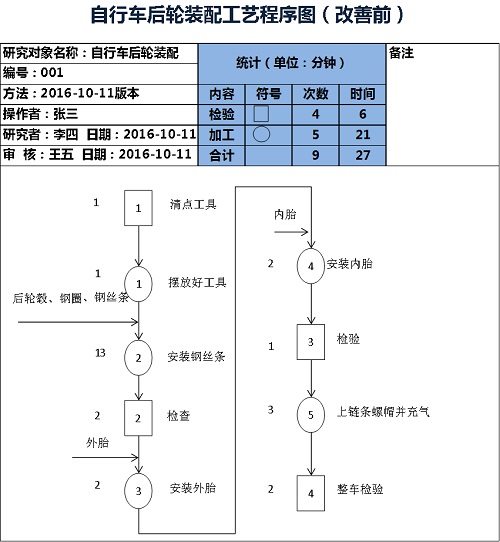

工艺流程图包含工艺程序的全面概况及各工序之间的相互关系,根据工艺顺序编制,并注明各工艺所需时间。由于只是生产系统的概略图,工艺流程图只含有“加工”和“检验”两种作业符号。

工艺流程图由表头、图形和统计三部分组成,表头主要记录研究对象、时间、研究人员、编号等;统计部门主要是加工和检查的次数和时间;图形是工艺加工流程做成一张大表。

工艺流程图具体怎么画呢?其作图规则主要有以下四点:

1、工艺流程用垂直线表示,材料、零件的进入用水平线表示,水平引入线上填写零件名称、规划、型号。水平线与垂线中途不能相交,如一定需要相交,则在相交处用半圆形避开。

2、主要零件画右边,其余零件按其在主要零件上的装配顺序,自右向左依次排列。

3、“加工”、“检查”符号之间用长约6mm的竖线连接(根据图表大小和作图内容多少可以酌情调整),符号的右边填写加工或检验的内容,左边记录所需的时间,按实际加工装配的先后顺序,将加工与检验符号从上到下、从右至左分别从1开始依次编号于符号内。

4、主要的步骤放在最右边,其余按重要程度,自右向左依次排列。

工艺程序图只是工艺程序分析的工具,那工艺程序分析怎么做呢?主要有七个步骤:

1、调研生产服务系统的整体状况,为绘制工艺流程图做准备;

2、根据调研基本情况绘制工艺流程图;

3、测定并记录各程序中各个加工或检验所用的时间,并记录整个生产服务系统的人员分布;

4、整理分析“加工”和“检验”所用的时间以及整个生产服务系统的人员分布情况,并挖掘影响整体效率的问题点;

5、根据问题制定改善措施;

6、进行改善,并在实践中完善改善方案,通过实践检验方案的合理性;

7、一旦达成改善预期目的,应该建立新的工艺流程标准,通过宣传教育进行固化,并持续不断的进行分析和改善。

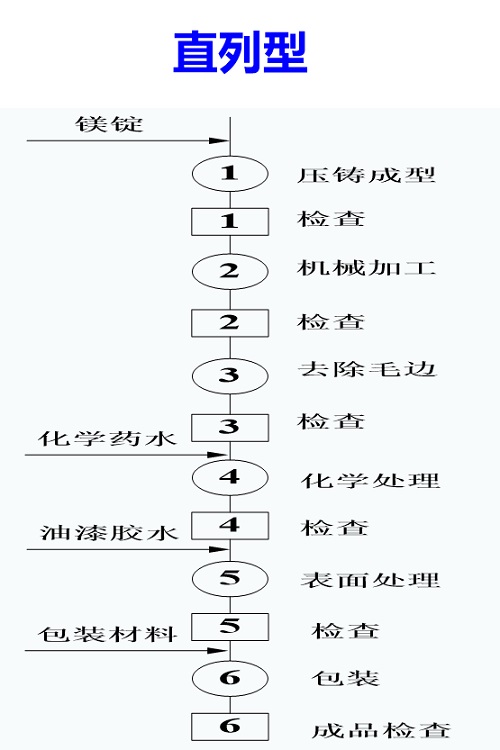

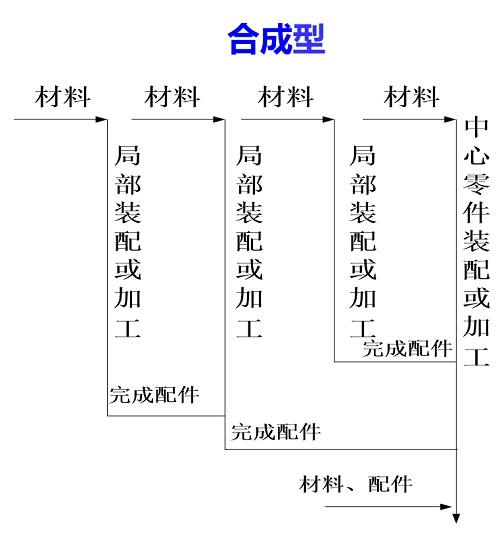

工艺流程图可根据产品制造过程的不同分为四类:直列型、合成型、分解型和复合型四类。

直列型的所有上下工序之间以一对一的方式衔接,主要用于零件加工,可以简单理解为合成型的简化。

合成型工艺过程由两个以上的起点,以直线型方式汇总,主要用于装配工艺。

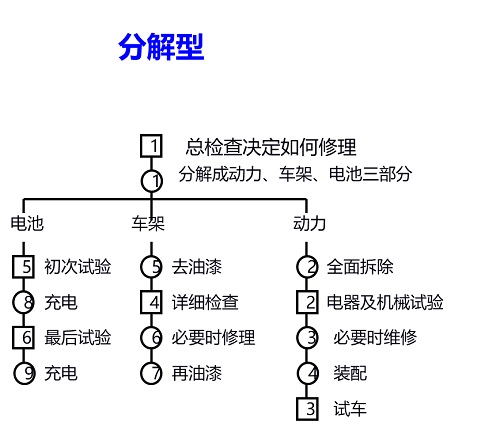

分解型是一个工艺的制品供给两个或两个以上的下工序使用,用于分解型制造业,比如拆除厂,可以简单理解为合成型的倒置。

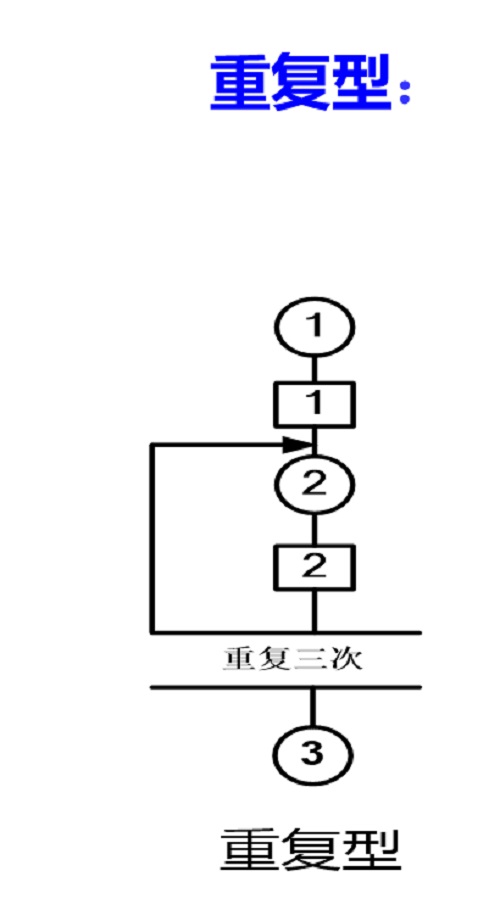

复合型,也叫重复型,是合成型与分解型的综合。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。