在市场竞争日趋严重的情况下,国内各企业都在争相推行精益车间改善活动,而在精益车间改善活动过程中会涉及到很多的内容,其中就有:如何进行流程的改善。接下来,优制咨询为大家总结关于精益车间改善活动中所涉及到的IE七大手法之——流程法改善的技巧:

流程分析改善的技巧可以归纳为以下几个方面:

- 一个不忘: 不忘动作经济原则;

- 四大原则: 取消、合并、重排、简化;

- 五个方面: 操作、运输、贮存、检验、等待;

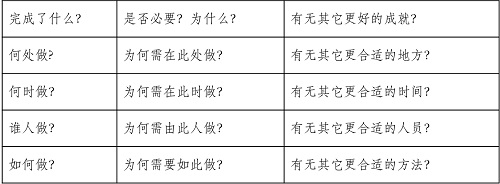

- 5W1H: 对目的、方法、人物、时间、地点、方法提问;

- 六大步骤: 选择﹐记录﹐分析﹐建立﹐实施﹐维持

“一个不忘”,已经在《精益车间之IE七大手法--动改法》详细介绍了;

“四大原则”及“5W1H”这些也在《精益车间之IE七大手法—五五法》里详细说明了;

在这里主要讲解下“五个方面”和“六大步骤”:

五个方面分别为:操作、运输、贮存、检验、等待

有关操作的改善:

考虑下列因素有无工序、操作可取消、合并、重排、简化

- 不需要的工序或操作;

- 改变工作顺序;

- 改变设备或利用新设备;

- 改变工厂布置或重新编排设备;

- 改变操作或贮存的位置;

- 改变订购材料的规格;

- 发挥每个工人的技术专长。

有关搬运的改善:

考虑下列因素,哪些搬运可以取消、合并、重排、简化

- 取消某些操作;

- 改变物品存放的场所或位置;

- 改变工厂布置;

- 改变搬运方法;

- 改变工艺过程或工作顺序;

- 改变产品设计;

- 改变原材料或零部件的规格。

有关等待的改善:

考虑下列因素,有无等待可以取消或缩短时间

- 改变工作顺序;

- 改变工厂布置;

- 改造设备或用新设备。

有关检验的改善:

考虑下列因素,有无检验工作能取消、合并、简化

- 它们是否真的必需?有何效果?

- 有无重复?

- 由别人做是否更方便?

- 能否用抽样或数理统计控制?

六大步骤分别为:选择﹐记录﹐分析﹐建立﹐实施﹐维持

1、选择研究对象

在日常工作中选取需要研究的工作作为研究对象。

1、经济的考虑

改善最需要改善的工作。

改善需要由浅入深,由粗到细。

改善后的经济价值及对整个作业的影响。

改善可先改生产瓶颈,距离太长之搬运。

2、技术考虑

3、人的反应

寻求大家都有意愿改善的工作。

2、记录流程现状

以直接观察法记录研究对象的详细现状。用于以下分析:

1)、作业分析:考虑操作是否受设计方面的影响,加工条件是否可以改变(合并工站、动作等)。

2)、搬运分析:搬运重量、距离、时间,其间涉及到厂房空间及布置,机器排列、运输方法及工具等。

3)、检验分析:通常须考虑制程品的功能要求,精确度要求,检出良品时,其检验价值如何?

4)、储存分析:此部分往往发生是因为材料或零件未到货,或者下一步加工之机器不胜重荷,须暂为等待所致,因此应对各种控制作重点考虑。

5)、等待分析:迟延为浪费,理应降至最低限度。此部分涉及人员调配控制及闲余能量分析的问题,应考虑人为或设备改进部分。

3、流程分析

应用最合适的技术,严格、系统地分析已记录的流程现状。

1)、分析时依动作的优先顺序进行。

准备动作:做动作前的动作都是准备动作

做的动作:程序中对工作目的最有价值和贡献的动作

拿开动作:做的动作后之放下,移开清理动作

2)、分析用的五大疑问。

3)、分析注意事项。

首先分析做的动作,以打入问题的中心。

必须依据有系统的5大疑问,依次认真发问,以便获得完整的改善意见。

记录所有的改善意见。

4、制定改善方案

根在分析阶段所获得的问题,制定最实用、经济而有效的新方法。

分析的方法:

1个不忘:动作经济原则

4大原则:ECRS

(Eliminate,Combine,Rearrange,Simple)

5个方面:操作、运输、储存、检验、等待

5W1H技朮:What/ Where/ When/ Who/ How/ Why

5、实施改善

采取步骤实施新方法,并标准化。

1)在适当的时机提出建议。

2)说服并训练相关人员共同实施改进。

3)照顾各相关人员利益。

6、效果控制

以正规而经常的检查,保证措施的执行,使改善效果得到维持。

1)时常检查;

2)注意结果;

3)保证新工人接受正确的工作方法训练后再工作。

精益车间改善活动中的流程法主要用于从宏观上分析改善,往往是做改善时的第 一步,运用工艺流程图或者流程程序图分析现状,然后寻找改善,在用到流程法改善时往往可能伴随着精益车间布局的调整,常常改善的范围及幅度相对会大些。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。