在精益车间改善活动中,有很多的工具、方法会使用到,接下来优制为大家简单介绍精益车间改善活动中常用的一种工具——IE七大手法中的流程程序分析。

精益车间改善活动中,流程程序分析以生产服务系统的主要零部件为研究对象,将其生产过程分为操作、搬运、检验、等待、储存五种状态,记录其时间、搬运距离等,用以分析精益车间运行过程存在的各种浪费,从而进行改善,使生产服务系统、顺畅的运行。

流程程序分析是对精益车间工艺程序分析的进一步细化,通常针对每一种主要零件单独作图,涉及加工、搬运、检查、等待、储存等主要生产活动,除了需要记录各工序的时间外,还需要记录搬运距离。

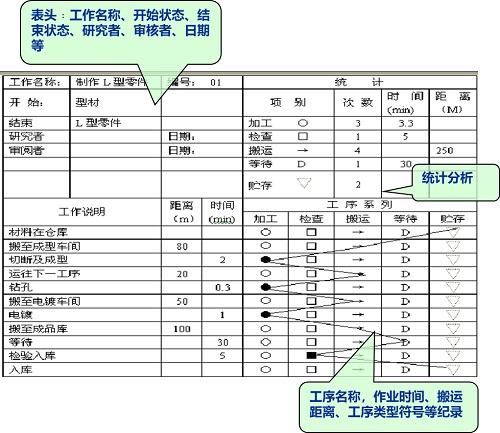

精益车间改善中流程程序分析主要使用流程程序图,流程程序图与工艺流程图结构类似,均有表头、图表、统计三部分构成。最大的区别是工艺流程图只有加工、检查两个符号,而流程程序图有加工、检查、搬运、等待、储存五个符号,除了记录时间外还需记录搬运距离。

针对精益车间改善过程中的工艺流程图和流程程序图详细的比较区分如下:

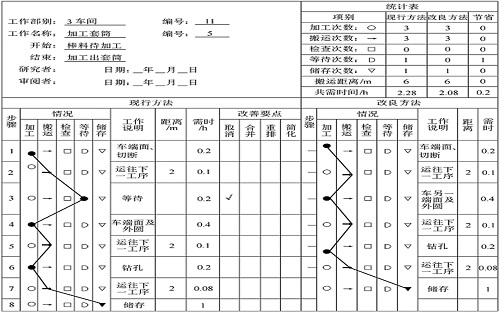

流程程序图的制作一般兼顾精益车间的现状分析和改善,改善前后的方法共同展现同一张表上,下面我们来通过一个案例来学习下流程程序图:

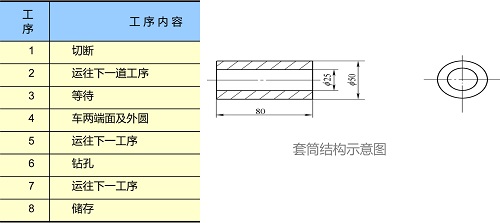

例:套筒加工的流程程序分析(材料或产品流程程序分析)

绘制其流程程序图并改善如下:

改善效果:生产周期:2.28h--2.08h(取消了等待工序)

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。