对于设备管理欠规范的企业,一线管理者与设备维修人员每天的工作重心就是救火——排除设备故障。设备人员每天的工作就是去现场不是主动维修,而大部分是进行设备抢修。

这样的企业可能存在以下问题:

(1)设备管理日常维护不到位,导致现场设备故障不断;

(2)设备事后维修缺乏应有的机制和流程,造成现场设备出现问题,员工疲于在现场寻找维修工,导致维修时间延长;

(3)设备维修人员缺乏系统的维修分析思路,在处理设备故障的时候总是不得法,找不到问题的根源;

(4)设备维修头痛医头,脚痛医脚,缺乏深入思考与水平展开的习惯,类似故障在不同机台上接二连三爆发;

当然,企业可以在微缺陷到中缺陷之间采用主动维护和靠前维护,实现健康管理,做到防止劣化;在中缺陷和大缺陷之间可以采取预防维修和状态维修,实现劣化管理,做到防止故障。但是在企业的实际作业过程中,管理人员不得不面临一个现实,那就是故障。如何在不可避免的设备故障出现后,进行快速的反应?向事后维修挖潜能。如何避免疲于救火的排除现场故障的现状?这就非常有必要对设备突发故障(异常)作业流程进行梳理,建立设备突发故障(异常)作业流程,建立设备故障履历台账。从以往问题记录中挖掘改善点,如果没有规范的流程及相应的记录,后续改善没有相应数据的支持可能无从下手找不到改善的重点方向。

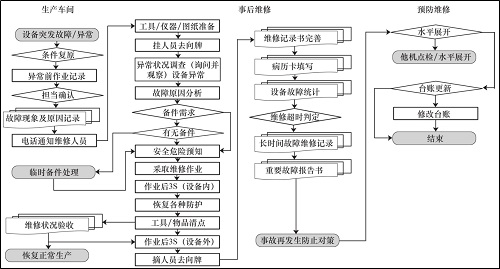

以下是参考的设备事后维修处理流程图:

当员工在作业过程中,突然发现产品缺陷增多、设备有异音或设备停止现象,首先要进行必要的条件复原,确认设备使用的条件是否都达到了。如果设备条件都具备,这个时候就需要反思故障(异常)出现前都做过哪些动作,并将这些内容记录在相应的表单或者记录本上,同时寻求岗位或者生产线班长的支援,如班长能够进行问题排查则进行确认再生产状态。倘若生产部门仍无法排除问题,则进一步对故障现象与原因进行记录,同时电话通知维修人员,进入专业维修人员的作业范畴。

维修人员在接到现场设备故障联络之后,通常按如下步骤开展故障处理:

第一步:观察整机状况、各项运行参数

(1)有无明显的异常现象?零件有无卡阻损伤?各种管线有无松动或泄漏?电缆电线有无破裂、擦伤或烧毁?

(2)设备运行参数有何变化?有无明显的干扰信号?有无明显的损坏信号?

(3)关于工作环境方面的状况,包括照明、温度、流量、压力等的仪表读数;

(4)检查过滤器、报警器及连锁装置或显示器是否正常?

第二步:检查设备零件部件系统线路

(1)插头插座有无异常?电机或泵的运转是否正常?控制调整位置是否正确?有无起弧或烧焦的痕迹?液体有无泄漏?润滑油路是否畅通?

(2)设备振动情况,原件的热度,油管的温度机械运动的状态;

(3)有无异常声响;

(4)有无焦味、漏气味、其他异味;

(5)设备性能参数的变化,线路异常检查。

第三步:故障位置的确定

(1)故障在什么位置?

(2)故障位置是否模糊?

(3)方不方便进行维修?

第四步:修理或更换

(1)从何处动手?

(2)换什么?

第五步:进行性能测定

启动设备、调节负载变化,扩大性能试验范围。

第六步:记录并反馈(故障履历记录、重要故障报告书、防再发对策)

(1)何时何地?是何故障?原因记录

(2)停机多长?修理多久?

(3)所换零件费用、待解决的问题;

(4)故障统计分析、故障维修超时对策,重要故障防再发对策。

(5)是否需要将该故障的处理对策水平展开到其他项目?

按以上流程,首先明确故障处理机制才能逐步积累相关数据,由救火式的故障抢修变成计划维修,并通过故障履历等记录寻找改善重点方向,并逐步转向预防维护,才能形成良性循环。

版权声明:本文为优制精益咨询师原创文章,转载请注明出处。