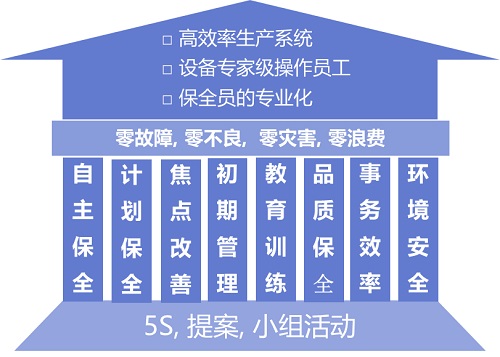

TPM咨询活动的推行一般由以下八大支柱构成:

1、自主保全(AM, Autonomous Maintenance)

自主保全:一线员工对设备、现场、工厂进行有效的管理、维护和改善,从而使现场和设备管理维持在最理想的状态。

自主管理的关键:在于真正做到“自主”,而不是委托其他部门或者外部企业,使现场设备的保养、维护工作成为操作工人自觉的日常行为,使之成为一种良好的工作习惯和内在素养。

自主保全的方式:以生产现场操作人员为主,对于设备按照人的五感(看、听、嗅、触/摸、尝)来进行检查,并对清扫、点检(紧固)、加油等基本维护技能加以训练,使员工能对小故障进行修理。

自主保全的目的:通过不断的培训和学习,使现场操作人员逐渐熟悉了解设备的构造和性能,不但会正确操作,还会保养设备、诊断设备、处理小故障。

2、计划保全(也称专业保全,PM, Professional Maintenance)

计划保全:以专业设备维护人员或设备管理部门为中心进行的设备管理活动,一般都是按计划实施和推行,所以称为计划保全,也称为专业保全。

计划保全根本目的:降低维持设备整个生命周期的总成本,提高生产性,即以最少的成本最大化发挥设备最优的性能。

计划保全主要工作:建立计划保全维护体系、提升设备维护技能水平、提高维护业务的效率、降低维护成本、建立备品备件管理体制、建立设备管理的监控指标并进行持续改善等。

3、焦点改善

通过调查分析,迅速找到现场设备的薄弱项,并给予改善,能用最小的投入,产生最大的效果,既可以改善现状、对突出问题进行重点突破,又可以最大程度的给员工良好的示范,也能为TPM的全面活动做好热身。焦点改善安装内容的复杂程度,主要有两种,简单的问题点,一般使用合理化建议或改善提案的方式,进行单点改善;复杂的问题如OEE提升,设备弱点改善等,一般使用PDCA的基本流程开展。

4、初期管理

初期管理:对设备从概念设计、结构设计、试生产、评价等一系列量产前期的控制活动。

初期管理目的:对于设备的效率化追求,只从生产部门来入手,其效率化成果是有限的。而追溯到设备的设计、开发阶段,进行防患于未然的活动,追求简单方便的产品设计,即从追求“能够进行生产的设计”到追求“生产工程中没有损失,能够达成生产效率化极限的设计”,就是设备初期管理的目的。

TPM咨询活动在初期管理过程中,要活用FMEA(潜在失效模式)的手法,强调LCC(Life cycle cost,设备生命周期)成本最小化的设计。最终达成可信赖性、维护性、自主维护性、操作性、节省资源性、安全性都最优的设备设计成果。

版权声明:本文为优制精益咨询师原创文章,转载请注明出处。