物料需求计划(Materials Requirement Planning,MRP)的目的在于尽量避免持有物料库存。理论上讲,如果知道最终产品的需求数量和需求时间,就不需要保有原材料、零配件库存,可以通过提前订购来消除对库存的需求,随时满足最终产品的生产需求。精确安排物料运送时间以满足生产需求正是实施物料需求计划的基础。

编制物料需求计划是一种规范的制度性方法,通过提前订货消除对供应库存的需求,协调采购时间或生产时间安排来满足阶段性运作要求。

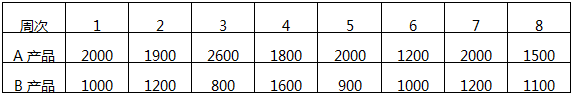

案例:某公司是一家生产手机的制造商。两种款型的产品A和B,都是用同一种电池CP-820,由于这些电池在使用过程中会损耗,就会出现更换电池的独立需求,需求量为每周500单位。此公司以最小生产批量组装A和B产品,电池则按最低采购量从外部供应商购买。未来8周内A和B产品的预计需求量见下表:

与每款产品有关的其他信息如下:

A产品:最小生产批量=6000单位 生产周期=1周

现有库存量=5000单位 计划入库量=第2周6000单位

B产品:最小生产批量=3000单位 生产周期=2周

现有库存量=4000单位 计划入库量=0单位

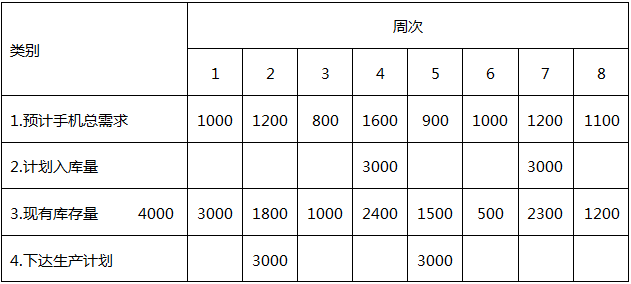

电池CP-820:最低采购订货量=8000单位 采购周期=1周

安全库存水平=1000单位 现有库存量=900单位

维修服务的需求量=每周500单位

现在我们要解决的关键问题是何时向供应商下采购订单?订货量是多少?电池的需求来源于两款手机的生产和维修服务的需求。因此,如果知道每款手机的生产时间和数量,就能够编制出电池的采购计划。

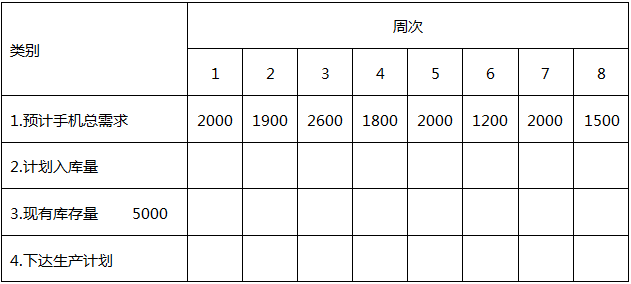

以A产品为例,首先我们依据其预测需求列出其最初的MRP表:

为了满足最终产品的需求,需要编制产品的生产进度来说明什么时候开始生产手机,该生产多少。首先从第1周开始,从现有库存中扣减第1周的需求量,记录下剩余库存,在以后的各周中不断重复这一过程,直到预计的现有库存量降为零。此时,需要从已完工的产品中补进,由于生产周期为1周,所以需要提前1周下达生产计划。完成后的MRP表如下:

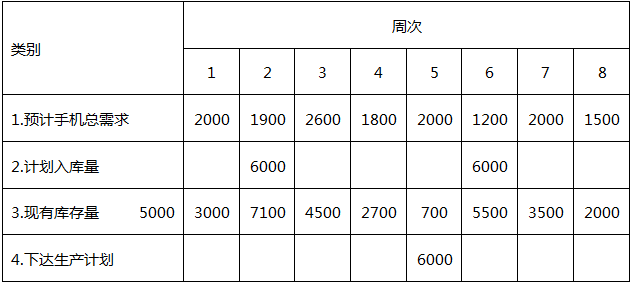

同理,可以计算出B产品的MRP表如下:

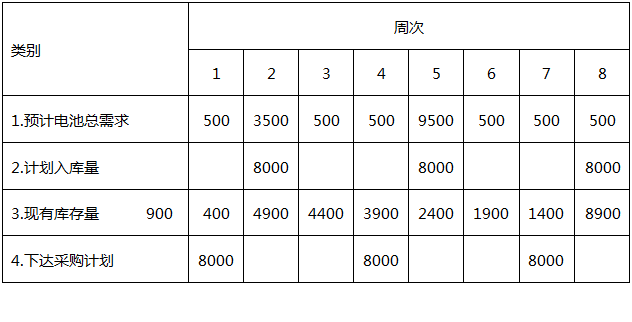

得到两款手机的生产计划后,就可以计算出每周电池的总需求量,即把A产品和B产品相加,再加上维修每周的需求量,即可计算出相应时间段对电池CP-820的需求。用同样的方法计算出电池CP-820的MRP表:

从表中可以看出,我们需要在第1、4、7周下采购订单,分别为8000单位。

版权声明:本文为优制咨询精益生产咨询师原创文章,转载请注明出处。