大家都知道,木桶能装多少水,取决于最短的那个围板的长度;铁链能承受多大的拉力,取决于最弱的那个铁环能承受的拉力。生活中我们把木桶的短板和铁链的弱环叫做制约因素,在约束理论中我们把制约因素称为瓶颈。

提升木桶容量最好的办法是加高短板,提升铁链承受力最好的办法是加固最弱的那一环。同样,要提升系统产出,最好的办法是增加瓶颈工站的产出,在约束理论中采用“聚焦五步法”改善系统的有效产出,具体步骤如下:

- 找出:找出系统的制约因素(瓶颈)。

- 挖尽:决定如何最大限度的挖尽和利用制约因素的潜能。

- 迁就:令其它一切迁就以上决定。

- 松绑:对瓶颈进行扩展与提升,如:增加新设备、减少工作事项……

- 回头:如果上一步能有效消除瓶颈,就回到第 一步,实施新一轮的改善。

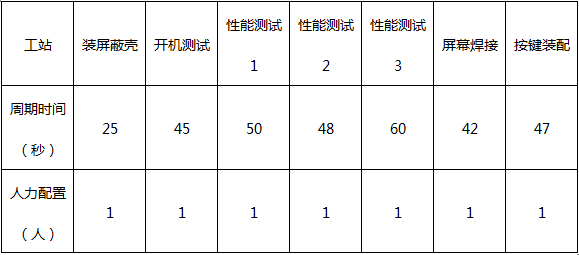

下面我们通过某电子工厂实际案例进一步说明“聚焦五步法”的应用技巧,案例相关信息如下:某生产线各工站周期时间与人力配置见下表:

该线标配班组长1人和多能工1人;共计配置9人;该线出勤时间为8:00—20:00;实际安排见下表:

【案例解析】

1. 根据聚焦五步法,我们第 一步需要找出该线的瓶颈工站,根据上表数据可知瓶颈周期时间为60秒;

2. 第二步需要挖尽瓶颈潜能:根据资料可知,该线单班实际出勤时间为720分钟,实际生产时间为480分钟,可采用以下策略挖掘瓶颈潜能:

1) 上班领料时,瓶颈工站优先领料并优先开始生产,领料时间可由60分钟降低为10分钟,节约50分钟;

2) 中休和吃饭时间由多能工替岗,可减少120分钟停线时间;

3) 清线时由多能工替岗,并最后退料,退料10分钟即可,停线时间可减少50分钟;

4) 以上对策实施后,瓶颈工站的生产时间可由480分钟,提升到700分钟。

3. 迁就:

1) 为使对策有效实施,多能工需要和瓶颈工站员工有效配合,合理安排吃饭、中休和清线时间,确保瓶颈工站不间断生产。

2) 仓库需要和瓶颈工站员工协作,给出优先权,让瓶颈工站优先领料,最后退料。

4. 松绑:如果瓶颈工站还是不能满足产能需求,可移交部分测试项目给非瓶颈工站,或者增加测试设备,本案例不做讨论。

5. 回头检验下结果吧:

1) “性能测试3”(瓶颈)工站产能变化:

A. 改善前产能:480分钟/班×60秒/分钟÷60秒/台=480件/班

B. 改善后产能:700分钟/班×60秒/分钟÷60秒/台=700件/班

2) “性能测试1”(次瓶颈)工站当前产能:

A. 480分钟/班×60秒/分钟÷50秒/台=576台/班

3) 检验结果表明: “性能测试3”工站产能已经大于“性能测试1”工站,现在制约系统产出的是“性能测试1”工站,该工站是本线的瓶颈工站,我们可以回到“聚焦五步”的第 一步,继续应用聚焦五步法进行改善。

以上我们通过案例对约束理论的“聚焦五步”改善法进行了简单的说明。在工业生产中,瓶颈工站随机存在于生产系统中,如上例中“性能测试3”站的主要物料来源于“性能测试2”,我们需要怎样有效落实聚焦五步改善法?请关注后期结合本案例的改善实施说明。

版权声明:本文为优制咨询精益生产咨询师何大卫先生原创文章,转载请注明出处。