流水线要保证整体效率,必须保证人员安定、物料安定、设备安定、品质安定。而其中生产线经常性缺料是流水线的典型问题。在精益生产咨询过程中,流水线上我们常发现这样的问题:生产线上的某种物料用尽了,生产线员工等待物料配送,或者由产线的员工离岗区配料区领料,而造成其他员工有等待停线;另一种情况是生产线为了减少缺料,将物料在工位旁边堆放的很满,导致物料较多在制品数量大量增加,或者使用很大的容器盛放更多的物料,这样生产线缺料的情况减少了,但因为堆放物料员工需要转身或者走动拿取物料,盛放的容器大,员工无法快速拿取物料,这样造成了大量的动作浪费。诸如以上的情况都是因为物流配送规划不合理造成的显性和隐性的浪费。

精益生产咨询过程中,要解决这些浪费就要进行合理的物料配送规划,这对车间流水线的效率和车间在制品的控制非常重要。物料配送的目标是准时生产(JIT),即以正确的时间、正确的方式、正确的路线、把正确的物料送到正确的地点,每次都刚好及时。精益生产咨询的精益物料配送机制规划是一个综合性的项目,旨在优化生产线的物料流动,提高生产效率,降低库存成本。

要做好物料配送规划和改善需要从以下几个维度考虑:

一、物流与信息流的拉动方式

1. 物流拉动方式:

物料拉动的方式有很多种,常见的有卡片拉动、空箱拉动、电子拉动(电子看板、安灯系统)、生产拉动等。

基于生产线实际需求进行物料配送,即“后拉式”配送。生产线发出物料需求信号,配送系统根据信号进行配送,确保物料及时到达。

2. 信息流拉动方式:物料的移动过程实际是信息流的指挥过程,所有物料的传递都有相应的信息指引,不管是主动送料还是被动送料,都需要信息驱动。信息驱动常见的形式可以是纸质卡片或空箱或电子看板,甚至是电信信息系统。通过信息系统实现物料需求、库存状态、配送状态等信息的实时共享与更新。生产线将需求信息传递给信息系统,系统根据库存和配送状态生成配送指令,指导物料配送。

随着科技的发展,越来越多的企业开始采用自动化配送系统,如自动输送线、机器人等。这些系统能够根据预设的程序和指令,自动将物料运送到指定的工位或设备上。自动化配送方式大大提高了配送效率和准确性,降低了人力成本,这也是为了物料配送的主流发展趋势。

二、配送物料表

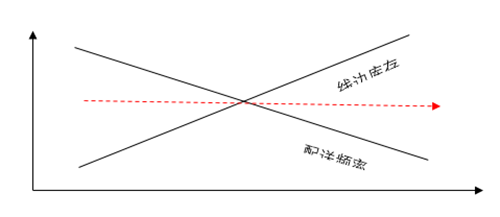

配送物料表是物料配送的基础,这就相当于物料配送员的作业指导书,应详细列出生产线所需的各种物料,包括物料名称、规格、数量、使用工位、上料频次使用容器、单位容量、工位最大最小库存量,物料暂放位置等信息。通过物料表,可以清晰地了解生产线的物料需求情况,为配送提供准确依据。其中重要的是要根据生产节拍合理规划物料配送频次与在制品数量,在制品库存少,物料配送会过于频繁,物料配送成本高;如物料配送频率低,在制品库存量就会增加。所以物料配送频率与在制品库存需要找一个平衡点,在确保没有缺料的情况下,库存最低,配送成本不要太高。

三、物料容器规划

1. 标准化:根据物料特性和配送需求,设计标准化的物料容器,便于统一管理和配送。容器要考虑方便运输,同时尽量使用小包装设计减少“翻包”情况的浪费

2. 标识化:对物料容器进行标识,包括物料名称、规格、数量等信息,方便识别和核对。

3. 容器循环使用:实现容器的循环利用,降低采购成本,提高环保效益。

四、物料配送车

1. 选择合适的配送车型:根据物料特性和配送距离选择合适的配送车型,如手推车、电动小车等。

2. 配送车管理:对配送车进行统一管理,包括车辆维护、保养、调度等,确保车辆正常运行。

五、物料配送区域与线边储位规划

1. 物料配送区域规划:根据生产线布局和物料需求,合理规划配送区域的位置和大小,确保物料配送的顺畅和高效。

2. 线边储位规划:在流水线线边设置合适的储位,用于存放即将使用的物料。储位应根据物料特性和使用频率进行合理布局和标识。

六、配送路径规划

根据物料主、被动配送模式不同,一般物料配送路径也分两种原理:公交车原理和出租车原理。主动配送就是主动把物料配送到相关工位上,有固定的移动路线和固定的“站点”,每次配送的物料较多。被动配送是在被呼叫的模式下配送,点对点,成本较高。所以物料配送时推荐主动配送,公交车配送模式。

1. 路径优化:根据生产线布局、配送区位置、储位布局等因素,规划合理的配送路径,减少物料搬运距离和时间。

2. 路径管理:对配送路径进行统一管理,确保配送人员按照规划路径进行配送,避免混乱和延误。

综上所述,精益生产咨询过程中的精益物料配送机制规划需要从物流与信息流的拉动方式、配送物料表、物料容器规划、物料配送车、配送区与线边储位规划以及配送路径等多个方面进行综合考虑和优化。通过实施这一规划,企业可以实现物料配送的高效、准确和低成本,为生产线的稳定运行提供有力保障。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。