在TPM咨询管理活动中,设备的OEE,即设备综合效率,也叫设备综合利用率。

OEE这项指标在TPM咨询管理活动中代表的是:负荷时间内设备的有效利用率,反映的是设备负荷时间内实际产量与理论产量的比值。设备OEE=时间稼动率×性能稼动率×良品率。

根据TPM咨询管理活动的OEE计算方法,相应的OEE损失由:停机损失、性能损失、质量损失三大部分构成。其中比较常见的停机损失,主要的损失形式有故障损失、换模(型)调试、清场换批等。

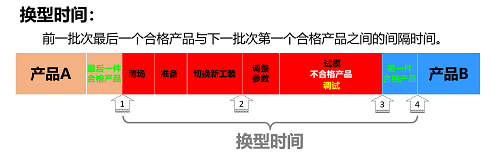

当一条生产线根据计划需要生产新的产品(新批次)或为生产准备新的材料时,一些关键设备必须要停机进行换模、调整、清场,以满足新生产的要求,这个过程所需要的时间称为换型损失。

在某些类型的工厂车间里,因换模、调试、清场时间是巨大的。在整个必要的停机时间里,时间开动率为零,而OEE 也瞬降为零,同时因停机和调试而产生废品也会同时造成的损失。

TPM咨询管理活动中,改善换模、调试、清场等时间主要的改善工具是SMED(Single Minute Exchange of Die)(单分钟快速换模法),是一套能够有效缩短换型时间的理论和方法。

SMED改善步骤

SMED改善分为五大步骤:

1. 观察和记录换型过程

观察和记录换型过程时,可以通过录制视频的记录作业活动。其中有以下几个要点需要注意:确保观测人员的人数和操作人员相同 ,确保完整观测整个换模过程;观测整个换模过程(从换模前最后一件产品直至换模后第一件合格产品);将作业过程分解记录下来,包括时间、移动距离、动作方法等,需要注意的是作业分解越细越好,分解的时完成细化步骤的动作、方法、手法,而不是单纯记录完成了什么作业;过程中识别问题(改善机会)。

2. 区分内外部作业

所谓内部作业是指在停止正常生产时进行的作业,如更换新模具、参数调整、试模等;外部作业是指可以在正常生产时进行的作业,如准备工具、准备物料、填写表单等。此步骤需要我们将第一步记录的细化的作业内容,确定哪些工作在停机前可以做,哪些必须在停机后可以做,区分出内外部作业。

3. 把内部作业转化为外部作业

此步骤的目的是将内部作业转移到外部,从而缩短换线时间。我们需要在此步骤对于内部的作业活动进行严格的审查分析,通过集思广益的方式讨论 新的办法和创意。例如事前准备。可以提前准备一些工具、工具提前预热,或通过目视化改善确保每件物品在换模开始前放置在合适的位置,也 可以通过查检表的方式减少异常,防止事前准备的不足。

4. 优化内外部作业

优化内外部作业主要使用的时ECRS的改善手法,通过删除、合并、重排 、简化等手法来优化内外部作业。常用的改善手段有:

- 平行作业(重新分配人员作业时间、消除等待浪费)

- 简化模具拆装动作(工具尺寸统一、螺丝头尺寸统一、旋转式一次锁定法或减少 螺丝使用等)

- 双脚勿动:不寻找:物品、零部件工具标准化定置不用寻找,目视化改善减少识别寻找过程。

- 不移动:配置不需要两次以上搬动的放置台或放置场所。

- 不多用:除了必要的工具外,不多使用其他工具。

5. 标准化

为了使换型成果能够稳定持续的实现,必须进行标准化。常见的标准文件有换模准备指导书、标准换模流程、标准换模作业指导书等。

通过以上的TPM咨询管理活动的改善步骤,可以把产线切换的准备、清场、换模、调试、试运行和调整等作业内容优化,从而提高时间稼动率,提升OEE。

文章说明:本文来自网络,感谢作者,如有版权问题,请联系客服处理。感谢您对优制咨询的关注和支持!