在5S管理咨询活动开展一段时间的初期清扫后,现场往往从开始的干劲十足,慢慢的冒出不同的声音:

“每天都要进行打扫,清扫干净了,很快又变脏了,清扫有什么意义?”

“这样重复的清扫工作什么时候是个头啊!这样的TPM活动,只是增加我的负担,干脆不做了!”

“每天要花这么多时间清扫设备,有这个时间,还不如把人手安排去进行生产”

“这就是搞面子工程,搞形式主义,设备清扫了又维持不住,简直就是浪费时间”

“明明有这么多污染源,为什么不先把这些污染源解决掉再进行清扫呢?这不是做重复性工作吗?”

所以,5S管理咨询活动在现场初期清扫后,我们会发现有很多污染现象很快出现了反弹,现场人员刚开始还能比较积极的进行清扫等处理,但是日复一日的重复发生,很快就会消耗完毕现场人员的积极性,就会出现上面的抱怨,最后干脆置之不理了。

这是因为有一些污染源的存在,同样的,现场还存着一些危险源、故障源等发生源,如果不从根本上解决,那么就需要重复的花费时间去处理,这会严重打击现场人员开展活动的积极性,导致现场的成果反弹,出现我们上面提到的各种抱怨。因此,这些发生源,尤其是污染源的解决在进行初期清扫后就是迫在眉睫的任务。

在5S管理咨询活动的发生源的解决中,基本的思路是断、减、离、易,我们以污染源的解决为例来进行说明。

断:断绝,即使污染不再发生,这是首先考虑的解决方案。如某冷凝管路裸露,造成表面有水凝结,滴落到设备、地面,那我们就对管路进行保温覆盖,使冷凝水现象不再出现,就不会再出现。断绝污染源使之不再发生污染,是要尽力达成的首要目标,改善时也要首先尽力思考如何能使污染源断绝。

在无法断绝的情况下,就要同时考虑减、离、易三个方法的同步进行。也就是说,解决发生源的第一步是断绝,在做不到的情况下,减、离、易三个维度的改善必须同时考虑。

减:减少发生量,即通过改善,使污染源产生的污染量减少。比如一个减速机由于内部磨损等原因,导致漏油,在无法彻底杜绝漏油的情况下,可以通过更换垫片,打磨结合处等手段,使漏油量减少;再比如,投粉料时物料会有一些扬尘,在无法完全杜绝扬尘的情况下,通过增加吸尘装置、改善投料工具等方式,减少扬尘的量,使之对周边的污染减轻,也可以减少清扫的工作量,或者可以延长清扫的周期。

离:隔离,即通过改善,使得污染的范围被限制在更小的范围内。比如上面讲到的减速机漏油,在减少漏油量的同时,制作接盘,使油污染只在接盘内发生,而不是蔓延到设备更多的地方;再比如上面讲到的投粉料污染,可以制作一个隔离帘,使扬尘只在隔离区内发生,同样可以减少清扫的工作量。

易:容易,即通过改善,如开发工具、表面处理等手段,使被污染的部位更容易清扫。比如一些被污染部位表面粗糙,一旦被污染后清扫的难度较大,我们可以对表面进行刷漆、贴上胶布等处理方式,使之光滑,那么清扫起来就容易很多,减少时间。

由此可见,在面对发生源时,首先考虑断绝的方式,使之不会发生,就可以一劳永逸,在做不到的情况下,通过减、离、易的并行措施,使清扫的周期延长、用时变短、清扫便利度增加,也可以降低现场人员在清扫活动上所需要花费的时间和精力的。

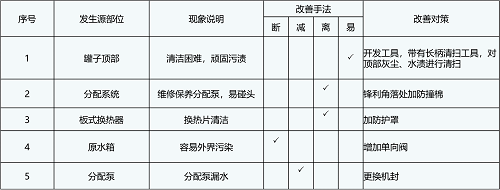

发生源改善示例:

另外,会有朋友提出这样的疑问:既然污染源会导致污染的再次发生,为什么不先进行二阶段的污染源改善,然后再进行一阶段的清扫活动呢?这样不是能减少前期不必要的重复性工作吗?

这样安排5S管理咨询活动推行顺序的原因有很多,其中有一个重要的原因是,如果不进行设备的彻底清扫,我们是很难找到真正的污染的。大家试想一下:一个到处是油污的减速机,如何确定漏油的位置呢?如果连位置都确定不了,那谈何改善呢?因此,我们要先把这个减速机进行彻底的清扫,然后开始观察哪里最先出现油污,那里就是污染源的所在。这样反而比刚开始猜测污染源所在的效率更高。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。