2022年,上汽集团变速器公司按照整体规划持续开展《精益运营管理体系》项目,其中,生产员工岗位培训体系II期项目组、人效提升项目组、TPM项目组、精益车间标准化项目组齐头并进,项目团队克服了疫情干扰,顶住了交付压力,始终保持旺盛饱满的工作热情。秋冬已至,项目成果也开始落地发挥积极作用。让我们去项目组感受下上汽改善团队的风采!

【生产员工岗位培训体系II期】项目组

受今年疫情的严峻影响,导致一线员工流动性加剧,不仅面临招聘困难的问题,更要解决新员工快速上岗的问题。培训体系I期项目成果的成功落地发挥了巨大作用,项目组完成本职岗员工复训400余人,对180余名新员工实施快速上岗培训,同时也完成了260余名交叉岗多能工的培养,为正常生产提供了切实有力的保障。

生产员工岗位培训体系II期项目推广到了联合工厂、DCT工厂、锻压工厂、热处理工厂四大工厂,6名I期培训员和新加入项目组的25名新成员组成新的战队,他们本年将完成对1200多名员工的培养训练和认证工作。

优制咨询的老师们对项目质量和进度严格把控,目前项目组已完成90%的培训教材编制工作,预计在11月底开展100%上岗培训和认证的内容。

随着培训体系项目在生产现场落地运用并发挥作用,特别是在应对新产品、新技改等不断变化的挑战时,能大幅缩短员工上岗培训周期,显著提升作业标准化水平。这套快速大批量、标准化的一线员工培养复制的体系,得到公司管理层的高度肯定,明年这套体系也将按计划进一步推广复制到外地生产工厂,这大大提升了项目组成员的工作积极性!期待大家再接再励,圆满完成项目任务。

【TPM】项目组

TPM咨询项目是本期项目的重要内容,也是最有挑战性的部分。设备是上汽变速器生产现场里极其重要的生产资源,是关乎产品品质、生产效率、快速交付的关键性影响因素。良好的设备管理也是对安全生产的重要保障。

实施TPM咨询项目的目的是做到“零故障、零不良、零浪费、零灾害”,在保证快速交付的同时,实现设备效率的最大化。本期项目将设备管理相对薄弱的新能源车间率先展开试点,对各条焊接机、磨齿机和GFX设备开展TPM的活动。

以往新能源工厂的设备维护大都依赖设备厂家,员工们对设备维护参与度很少,因此存在维护成本高、维护修复不及时、事后救火式维护等特征。在推行AM1、AM2时,员工们需要学习全新的设备专业知识、掌握专业的TPM自主维护工具,特别是面对保养状况不良的设备进行复原工作,艰巨的任务让大家不禁皱眉头。优制咨询的专家老师鼓励项目组不畏困难,大家在一步步尝试中,欣喜地看到了变化。

现在员工们每天会关注运行状况,开始自主进行设备清扫、点检、润滑的工作,让设备持续维持着干净、稳定运行的状态。设备在员工们的手上变得焕然一新,鲜明的对比给公司领导和其他产线的人员印象深刻,纷纷点赞!

同时,生产员工对设备异常的敏感度逐步提升,设备有异常苗头时,员工能及时进行发现和应对处理。当看到设备连续一个季度无故障,设备故障率下降70%以上时,产线员工们非常开心,大家对后续的工作越来越有劲头了。

在推进PM专业计划保全活动中,设备人员通过备件库3S活动,清理了大量滞留备件,初步建立了有序的备件管理机制,提升了备件领用效率。设备人员的专业能力和保全水平持续提升,向专家级设备人员的目标又迈进了一步。

目前新能源车间的TPM活动,燃起了其他产线的改善意愿。优制的老师们在现场辅导和讲解知识点时,列席旁听的人员越来越多,连外地生产基地都派人参与学习和观摩。一些有效的方法和工具已在其他产线推广开来。

【精益车间标准化管理体系】项目组

如何建立一个标准化、专业化、可落地的车间班组管理体系?

如何培养一批懂现场、懂管理、能带兵、能打硬仗的车间班组管理人员?

这是本期项目需要解决的课题。

在优制咨询老师的专业指导下,项目组针对新能源车间和新能源工厂,将车间管理的业务流程进行梳理和优化,提炼总结并形成一套完全贴合上汽变速器实际需要的精益车间标准化管理流程和管理工具。

车间管理标准化的好处,让各个车间的管理方式和方法趋于一致,保持在统一的高专业度和高管理水平;专业而标准化的管理工具,让车间主任和班组长的工作能力快速提升,让80%以上的班组长成为胜任的现场管理干部。

在推行车间巡检工具时,工厂管理层带头参与,针对每条产线、每个设备、区域,指导现场管理者梳理巡检路线和巡检项,并深入生产现场明确了现场的关键点控制点。将问题消灭在萌芽状态,才能大大降低现场的不确定性。

目前项目已进展到中后段,七大管理工具将在新能源车间、新能源工厂陆续落地运用,40多位车间管理人员成为首批经过专业系统训练的管理者。在联合工厂、DCT工厂召开的厂长会议上,公司相关领导明确指示要在上海制造基地全面推广和落地应用。目前制造部正在进行后续规划,精益车间标准化管理体系将复制推广到所有生产车间,未来,只有经过专业训练和严格认证的管理者,才能承担起车间班组管理的职责。

【线平衡及在制品降低】项目组

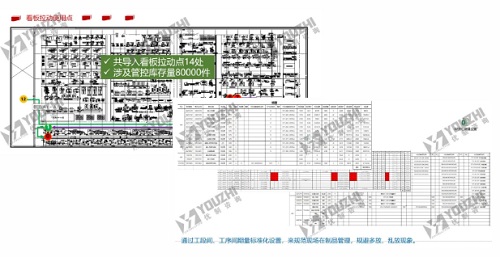

以行星轮产品为代表的“线平衡及在制品降低”项目,经过全体组员及各部门的共同努力,在8月份已圆满完成行星轮产品14个在制品库存区域的17项改善方案,库存降低15%以上,全面达成项目目标。项目组克服上半年上海疫情影响,将项目中形成的系统性方法论和改善工具,向其他产线全面展开,本项目模块内容已圆满收官,后续将继续跟踪各产线在制品控制和改善效果。

制造部IE团队参与项目的全过程并深有体会。IE负责人刘经理说,以前我们也做改善,但是没有系统的套路,考虑因素也不够全面。在项目中优制咨询的老师们辅导我们,从界定问题开始,通过收集分析数据,确定目标,运用专业方法制定对策,学习专业工具落实改善措施,评估优化并固化流程标准等,这一路走下来,我们针对库存问题形成了一套现场改善的方法论,并辅以相关的方法和工具。

大家在这个过程中迅速提升了改善能力。这样一套方法论,不仅帮助我们快速向其他产线宣贯、培训和推广,更能把握改善的底层逻辑,举一反三运用到其他课题改善中。

在推动项目的过程中,项目组成员也收获满满。线平衡及在制品降低这个改善项目之所以能推动顺利并达到既定的目标,有一个重要的因素,就是在解决问题的全过程中,将生产工段、物流部、热处理车间等各个部门全面调动起来形成合力。优制咨询的老师们说,驱动改善离不开领导力和团队合作,推动改善就是要发挥和调动每个人的潜能和积极性。

生产工段、物流部、热处理车间各部门间目标一致配合默契,从取得试点成果到逐步展开复制应用,团队合作真得威力无穷!

客户介绍

上汽集团变速器公司《精益运营管理体系Ⅰ期》项目即将进入冲刺阶段,我们期待项目组再接再厉,完成一份满意答卷!

上海汽车变速器有限公司是上汽集团全资子公司。公司在上海、山东、柳州、江苏、重庆等地深度布局六大专业化、规模化生产基地,主要生产配套各类乘用车、商用车、新能源汽车变速器以及关键零部件,已成为国内最具影响力的汽车变速器专业研发、制造企业之一。

公司始建于1925年,前身为郑兴泰汽配厂。公司总部于2015年整体搬迁至上海嘉定汽车城汇旺路600号,总占地面积91万平方米,建筑面积46万平方米,致力于为国内外各大汽车厂商提供各类变速器产品以及动力总成匹配技术解决方案,目前拥有21个平台,100多种产品,已成为上汽通用、上汽大众、上汽通用五菱、上海汽车、东风日产、东风汽车、众泰汽车、北汽汽车、美国通用、美国福特等国内外知名汽车集团的变速器总成及关键零部件OEM供应商和重要的战略合作伙伴。