1.定义:

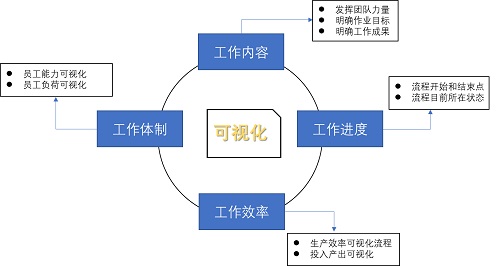

精益车间可视化管理是指利用IT系统,让管理者有效掌握企业信息,实现管理上的透明化与可视化,这样管理效果可以渗透到企业人力资源、供应链、客户管理等各个环节。通过精益车间的可视化管理可以达到以下目的:

1)明确告知,应该做什么,做到异常的早期发现及检查的效率化,事前防止浪费的产生。

2)防止人的失误或遗漏并始终维持正常的状态。

3)通过视觉化形成能了解问题点,了解现场的浪费。

2.原则和要点

1)精益车间可视化管理也称目视管理、一目了然管理、看得见的管理。主要有三大原则:

视觉化:彻底标示、标识,进行色彩管理;

透明化:将需要看到的被遮隐的地方先漏出来(情报也是如此);

界限化:即标示管理界限,标示正常与异常定量界限,使之一目了然。

2)精益车间可视化管理检查的十个要点:

a.在远处是否能看的清

b.需要加强管理的部位是否标示

c.好坏状态 是否任何人都可以指正

d.是否任何人都能使用并使用方便

e.是否任何人都能遵守并在出错时都能及时纠正

f.可视化工具是否能使现场明亮整洁

g.是否按“(模拟)道具→设置→(模拟)使用”顺序进行?

h.有不足点时是否进行改善﹑直到(模拟)道具符合要求位置

i.没有不足点时耐久性材料是否制作/设置/使用

j.可视化与公司标准是否一致

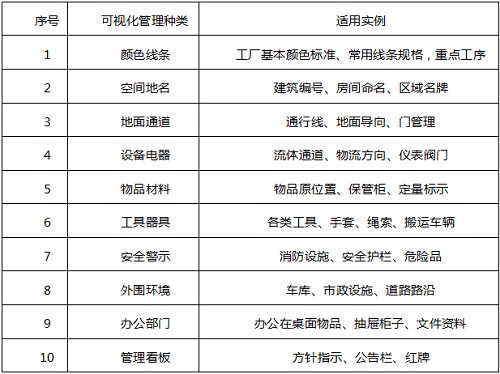

3. 精益车间可视化管理的种类

4. 精益车间可视化管理工具

1)红牌:适宜于5S中的整理,是改善的基础起点,用来区分日常生产活动中非必需品,挂红牌的活动又称为红牌作战。

2)看板:就是表示使用的物品放置场所等基本状况的表示板,如它的具体位置在哪里?做什么,数量多少,谁负责,甚至说,谁来管理等等重要的项目,让人一看就明白。 同时可以一目了然地发现异常状态及问题点的管理方式的一种管理工具——“用眼睛来管理”。

3)信号灯:在生产现场,一线的管理人员必须随时知道,作业员或机器是否在正常地开动,是否在正常作业,信号灯是工序内发生异常时,用于通知管理人员的工具。

4)操作流程图:描述工序重点和作业顺序的简明指示书,也称为步骤图,用于指导生产作业。在一般的车间内,特别是工序比较复杂的车间,在看板管理上一定要有个操作流程图。

原材料进来后,一个流程可能是签收,第二个工序可能是点料,第三个工序可能是转换,或者转制,这就叫操作流程图。

5)反面教材:通过与现物结合让现场的作业人员明白,也知道他的不良的现象及后果。一般是放在人多的显著位置,让人一看就明白,这是不能够正常使用,或不能违规操作。

6)提醒板:用于防止遗漏,一般来说,用纵轴表示时间,横轴表示日期,纵轴的时间间隔通常为一个小时,一天用8个小时来区分,每一小时,就是每一个时间段记录正常、不良或者是次品的情况,让作业者自己记录。提醒板一个月统计一次,在每个月的例会中总结,与上个月进行比较,看是否有进步,并确定下个月的目录。

7)区域线:区域线就是对半成品放置的场所或通道等区域,用线条把它画出,主要用于整理与整顿,异常原因,停线故障等。

8)警示线:就是在仓库或其它物品放置处用来表示最大或最小库存量的涂在地面上的彩色漆线。

9)告示板:是一种及时管理的道具,即公告。

10)生产管理板:揭示生产线的生产状况、进度的表示板,记入生产实绩、设备开动率、异常原因(停线、故障)等。

5. 精益车间可视化管理步骤

1)成立目视管理推行领导小组,制定目视管理的推行计划,并进行宣传、教育等工作。

2)设定目视管理项目。

3)准备目视管理用具。

4)开展目视管理活动。

版权声明:本文为优制咨询原创文章,转载请注明出处。