快速换模(Single Minute Exchange of Die,简写为SMED)是一种快速和有效的切换方法,快速换模法这一概念指出,所有的换型都能够并且应该少于10分钟(即从上款产品最后一件合格品下线,到本款产品首件合格品下线的时间间隔小于10分钟)。在多样化的市场需求下,生产型企业必须依靠换模(换型)生产来满足市场需求,为有效降低换模(换型)造成的损失,必须追求单次换模时间最短化,快速换模的理念应运而生。

快速换模五步法

一:区分内部作业与外部作业

内部作业:

是指换模(换型)过程中必须停止生产才能开展的作业。如:在更换冲压生产模具的过程中,拆卸磨具、安装模具、调整冲压高度等必须停止生产才能开展的作业称作内部作业,其作业时间称作内部作业时间。

外部作业:

是指换模(换型)过程中无需停止生产就能开展的作业。如:在更换冲压生产模具的过程中,检查即将生产模具(以下称为新模)的完好性、清洁新模、将新模运至对应冲压机、准备换模工具等无需停止生产就能开展的作业称作外部作业,其作业时间称作外部作业时间。

二:尽量将内部时间转换为外部时间,缩短停机换模时间

将内部作业转化为外部作业,需要深入分析内部作业的特性,研究转化方法并落实执行,本步骤需要根据具体情况研究具体的方案,以下举例说明:

例:

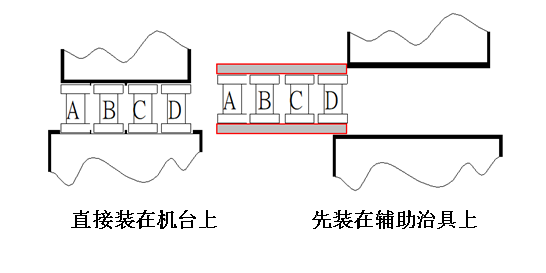

某模具有“A、B、C、D”四个组成部分,换模时需要逐个装入设备;某改善小组应用辅助治具,在换模前将“A、B、C、D”四个部分先装入辅助治具,换模时直接装入设备,成功实现内部作业向外部作业转化;示意图如下:

三:提高内部换模效率,进一步缩短停机时间

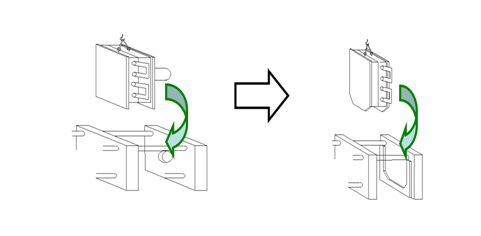

1、应用专业工具,降低作业难度。如:应用自动加紧装置取代螺丝,降低固定模具的难度与时间;应用导角(如下图),降低定位难度,缩短调整定位所需时间……

2、应用并行工程,分组协同作业:顾名思义就是多组换模人员依据做好的分工,同时开展换模工作,以缩短换模时间。在开展该项活动中需要考虑作业量和作业顺序,避免造成不同组之间的干涉或等待的浪费。

3、缩短调整时间:首先分析是要调整什么,是调整位置还是调整尺寸。 然后分析调整的原因,是因为累积误差还是标准不统一。 还要分析是否与安装、调整的熟练程度有关。 通过分析,找到对策,改善调整动作和方法,争取一次成功。

四:缩短外部作业时间

缩短了内部换模时间后,还应该尽量简化外部换型的工作内容,缩短外部换型时间。主要改善方法如下:

1、工具和材料两个方面:

a.按清单配套齐全

b.三定并目视化管理

c.触手可及

2、准备换模标准流程并目视化管理,方便员工查看。

3、相关记录表单准备齐全,按作业顺序摆放,方便员工填写。

4、简化外部作业方法,应用新技术、新工具,降低作业难度,缩短作业时间。

五:换模流程标准化

改善后换模流程验证可行后,按改善后换模流程编制标准化文件,在合适的区域推广应用。

在开展快速换型改善中,区分内外部换型作业是一切改善的基础;做好外部换型工作可有效避免内部换型过程中的寻找、等待等无效动作;在内外部换型转换改善中可应用“5W2H”结合“ECRS”原则寻找适合的改善方法。换型是当今企业必须开展的工作,频繁的换型可有效降低制造过多的浪费和库存的浪费,同时可快速响应市场需求;开展快速换型改善,可有效降低换型损失,是频繁换型的必要前提。

版权声明:本文为优制咨询精益生产咨询师原创文章,转载请注明出处。