精益生产咨询之失误与防呆防错

在精益生产咨询的范畴内,企业日常管理中错误的防控至关重要。在日常企业管理过程中,错误时常发生,比如员工在作业过程中开错了阀门,导致物料进入了错误的容器,导致物料污染报废;再比如,产品规格错误发错货,导致客户投诉。这类的错误在企业里面很常见。因为失误或错误的发生会增加成本、造成时间损失,带来危险或可能的伤害,甚至丢失业务,所以我们希望减少错误导致的缺陷。而想要避免错误,首先我们得了解错误产生的根源,这些错误产生的原因可能有以下八个方面:

1) 忘记:作业过程忘记某一个作业步骤,比如忘记在上螺丝之前先装上垫片。

2) 对作业/过程不熟悉:由于不熟悉作业步骤和作业过程,产生失误的概率就会大很多。

3) 识别错误:对工作指令、程序判断或理解错误所致,比如拿取错误规格的产品配件。

4) 疏忽:作业者不小心疏忽造成的,失误很大一部分是由此原因造成的。

5) 行动迟缓:当我们的行动由于判断的延迟就会犯错误,例如从取样口取样,因关闭阀门不及时导致溢出。

6) 缺乏适当的作业指导:由于缺乏作业指导或作业指导不当,导致发生失误。如装配机壳作业,应先装一颗螺丝,然后装对角螺丝,如作业者随机装配则可能会大声装配间隙不良

7) 突发事件:由于突发事件导致作业人员搓手不急,如设备故障、停电引起失误。

8) 故意失误:由于某种原因作业者有意制造的失误。

在精益生产咨询的引导下,我们更要深入剖析失误产生的原因。以上是失误产生的原因,有研究表明,其中因为人产生的失误近八成。质量管理大师戴明认为94%的失误是起因于系统,只有6%起因与人员等特殊原因。那我们要如何进行防错,避免这些错误,减少缺陷产生的不良影响呢?有些公司沿用的防止人为失误的主要措施是“培训与惩罚”,即对作业者进行大量的培训,管理人员劝诫作业者工作更加认真和努力。确实通过培训可以避免相当一部分人为失误。如缺乏工作经验 ,缺乏适当的指导所导致的失误。但由于人为疏忽、忘记所造成的失误确很难防止,对于这类错误,惩罚和教育并不怎么成功。

日本的丰田汽车质量管理专家新江滋生根据长期从事现场质量改进的经验,首创提出了POKA - YOKE(防呆放错)的概念,后续这个概念在不同领域发展,防呆防错行程了改善系统,是一种思想,也是一种工具。在精益生产咨询中,防错理念有着重要的应用价值。防错是指通过设计一种方法或者程序,通过防错防呆技术和装置的应用,替代过去依靠人工完成的重复劳动,消除产生差错的条件或使出错的机会减到最低,进而杜绝缺陷。所以,防错法是具有及时有人为疏忽也不会发生错误的构造(不需要注意力),具有外行人来做也不会错的构造(不需要经验和直觉),同时具有不管是谁或在何时工作都不会出错的构造(不需要专业知识和高度的技能)。

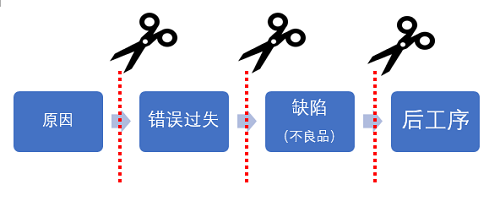

防错的三种思考方式:首先要考虑的是消灭问题发生的根源,其次要考虑即使犯错也不会产生不良;最后要考虑的是防止不良品流出。

防错法的思路主要有以下五种:

1) 消除:消除可能的失误,方法:一般可以通过产品即制造过程的重新设计,加入防错的方法。因其从设计角度即考虑可能的出现的作业失误并用防错的方法进行预防,是从源头防止出现失误和缺陷的方法,符合经济性原则 ,是首推的方法。

2) 替代:用更可靠的过程替代目前的过程以降低失误,使过程不过多依赖作业人员,从而降低人为原因造成的失误。如运用机器人技术活自动化技术。此方法可以大大降低失误率,缺点在于需要投入成本较大。

3) 简化:使作业更容易完成,通过合并、削减等方法对作业流程、生产步骤进行简化,流程越简单、出现失误的概率越低。简化是较好的防错方法之一,但并不能完全防止人为缺陷产生。

4) 检测:失误时自动提示,防止缺陷的产生和扩大。如使用计算机软件,在操作失误时予以警告提示,此种方法是目前广泛使用的防错方法。

5) 减少:从减少失误所造成的损失角度出发,发生失误后,将损失降至最低或可接受的范围。如采用保险丝进行过载保护,或出现失误时停机保护等。

在精益生产咨询的建议下,关于防错,我们应树立以下观念:防错是持续改善的过程;防错应立足于预防,设计指出就应考虑个过程操作时的防错方法;在有可能产生问题的地方均考虑防错方法;防错装置并不需要大量的资源投入或很高的技术水平。秉承以上理念进行过程管理,才能使防错有效实施。