PMC中的MC即物料控制(Material Control),其目的为通过对外叫料达成精益车间“不断料、不待料;不呆料、不滞料;不囤料、不积料”的具体目标,为了达成此六不目标,制定合适的物料需求策略是非常必要的,而不同物料有不同的特点,需求策略也有多种,因此需要对物料进行分类并制定不一样的需求策略,这样才能既保证精益车间物料的及时供应同时控制物料的库存积压。对于非常规物料,也就是专用的物料所采取的策略是按单采购(Purchase To Order)也就是只有确定的使用订单时才启动采购,而对于常规物料,为了避免断料和待料在使用方需要的时候就能领用,则采用按库存采购的策略(Purchase To Stock),即保存一定量的库存并根据库存量启动采购,按库存采购主要的方法有定量采购和定期采购。

定量采购模式

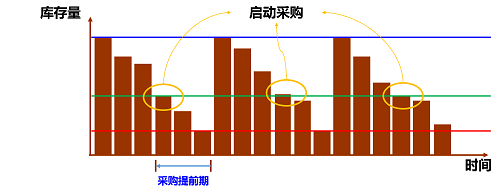

所谓定量采购模式根据库存设定补货点(ReOrder Point),当库存下降值补货点时则触发采购信号启动采购活动,而每一次采购的量是固定的,因此称之为定量采购模式(如下图所示)。

定量采购模式下需设定安全库存(SS),补货点(ROP),最大库存(MS)和每次采购的量,通常是经济采购批量(EOQ),这些数值的设定方法如下:

安全库存(Safe Stock),安全库存是最低库存值,目的是避免精益车间断货,对安全库存的要求是库存任何时候都不能低于安全库存。安全库存设定公式为:

Sigma:物料单位时间消耗量的标准差,是消耗量波动的衡量

LT:物料采购周期,采购周期的时间单位和标准差的时间单位要一致

Z:安全系数,安全系数越大,断料率就越低。z值取决于服务水平,如95%服务水平代表5%的断货率,z值查正态分布表而得值,服务水平和z的对应表如下:

| 服务水平 | 90.0% | 92.5% | 95.0% | 97.5% | 99.0% |

| z值 | 1.28 | 1.44 | 1.64 | 1.96 | 2.33 |

补货点(ROP),补货点是定量采购的触发机制,当库存达到此数值时则触发采购,补货点的设定公式如下:

ROP=LT*q+SS

其中,LT为物料的采购周期,q为物料单位时间消耗量,两者时间单位要一致。

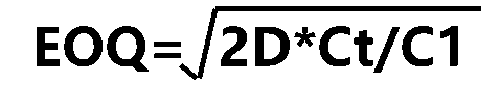

经济采购批量(EOQ),经济采购批量为每次采购的数量,在此采购数量下,相关的综合成本最低,经济采购批量的计算公式如下:

D:该物料年度需求总量

Ct:每次采购的花费成本,包括采购人员的工时成本,物料运输成本等

C1:单位存货的年库存成本(平均库存成本),包括库存管理成本,资金占用成本等。

最大库存(MS),最大库存等于经济采购批量+安全库存。

定期采购模式

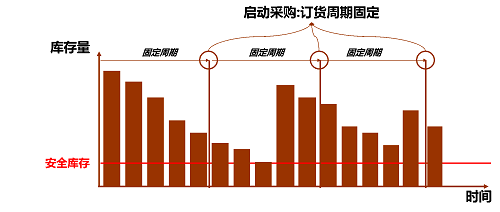

所谓定期采购模式指的是触发采购活动的周期固定,而每一次采购的量需要根据安全库存设定,当期库存和未来需求计算而定,因此每次采购的量不固定,因采购间隔时间固定因此称之为定期采购模式(如下图所示)。

安全库存的设定和定量采购模式的计算方式一样。

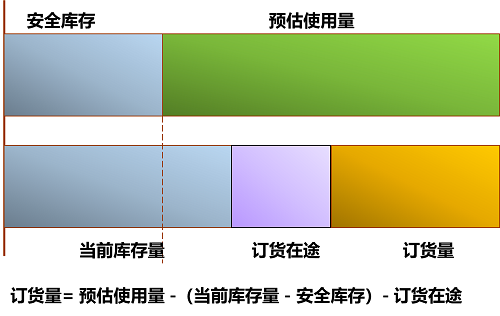

定期采购每次的采购量不固定,订货量根据精益车间未来的需求量、需保留的安全库存、当期期初库存和在途库存而定,其计算方式如下(如下图所示):

订货量= 预估使用量 -(当前库存量 - 安全库存)- 订货在途

定量采购模式的特点及其适用场合

定量采购模式操作方便,每次只要库存值到了补货点即可触发采购且不算精密计算未来的使用量,因此这种采购模式适用用价值不高且使用量大的物料也就是BC类物料。

定期采购模式的特点及其适用场合

定量采购模式每次采购都需要对精益车间的物料未来使用量进行精确的计算,这样做的目的时在保证物料使用不断料的同时控制库存水平,因此定期采购模式适用于价值高的物料也就是A类物料。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。