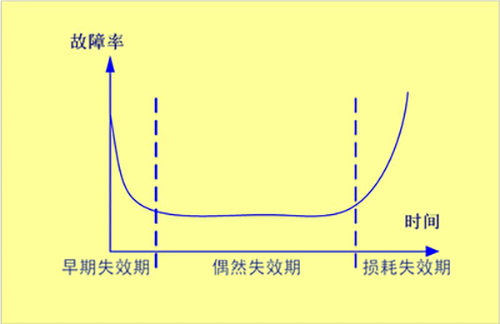

精益车间的浴盆理论是一种描述产品、设备或政策在生命周期内可靠性的常规性理论。该理论通过曲线的形式呈现,其形状类似于浴盆,因此得名。精益车间的浴盆理论反映了产品、设备或政策在生命周期内失效率的变化规律。包括三个部分:早期失效期、偶然失效期和耗损失效期。以上是浴盆理论图形,特点如下:

• 浴盆理论图形是一个U型曲线,横轴代表时间(从设备或产品投入使用到报废),纵轴代表故障率。

• 早期故障期表现为曲线左侧较高的部分,然后迅速下降。

• 偶发故障期表现为曲线中部的平稳部分,故障率保持相对稳定。

• 损耗故障期表现为曲线右侧逐渐上升的部分,故障率随时间的延长而增加。

浴盆理论图形是一个典型的U型曲线,该曲线有三个阶段。不同阶段设备应采取不同的应对策略 。这样结合设备生命周期变化规律,为设备管理策略提供有效的依据。

1. 早期故障期(Initial Failure Period)

阶段特点:设备或产品在刚投入使用时,故障率较高。这通常是由于设计、制造中的缺陷,或者是初始安装、调试不当等原因造成的。通常在设备或产品使用的初期阶段,可能从投入使用到数个月不等。开始时故障率较高,然后随着问题的发现和解决,故障率迅速下降。

应对对策:

1) 加强设备的初期调试和试运行工作,及时发现和排除潜在的故障隐患。

2) 通过对操作工人进行培训和指导,提高他们的操作技能和设备维护意识。

3) 针对设备设计和制造中的问题,及时与供应商沟通并寻求解决方案。

2. 偶发故障期(Random Failure Period)

设备或产品进入稳定运行阶段,故障率较低且稳定。经过早期失效期的调整和适应后,设备进入相对稳定的工作阶段,此时失效主要由偶然因素引起。在设备或产品使用一段时间后,故障率逐渐下降至一个相对稳定的水平,并在此水平上保持较长时间。此阶段的故障率保持相对平稳,主要是由于偶然因素或设备磨损等原因导致的故障。

应对策略:

1) 定期对设备进行维护保养,确保设备处于良好的运行状态。

2) 加强设备的日常检查和监测,及时发现并处理潜在的故障隐患。

3) 对设备进行预防性维修,降低故障发生的概率。

3. 损耗故障期(Wear-out Failure Period)

设备或产品随着使用时间的延长,故障率逐渐上升。这通常是由于设备老化、磨损加剧等原因造成。通常在设备或产品使用的后期阶段,接近其使用寿命结束时。开始时故障率上升较为缓慢,然后逐渐加速上升,直至设备或产品报废。

主要对策:

1) 对设备进行大修或改造,以恢复其性能和生产效能。

2) 根据设备的实际情况,制定合理的报废计划,避免设备过度使用导致安全事故的发生。

3) 对报废设备进行回收处理,降低企业的运营成本和环境影响。

需要注意的是,精益车间的浴盆理论图形是一个概念性描述,具体的曲线形状和数值可能会因设备或产品的不同而有所差异。此外,在实际应用中,还需要结合具体的设备或产品特性、使用条件等因素进行综合考虑和分析。设备浴盆理论通过描述设备故障率随时间变化的规律,为设备全生命周期管理提供了重要的理论依据。在设备管理的不同阶段,应根据浴盆理论的特点采取相应的管理措施,以降低故障率、提高设备效率、延长设备使用寿命,并最大限度地发挥设备的经济效益。