在企业面临降低成本、提升效益的需求时,精益咨询能够为解决生产过程中的物料浪费问题提供专业的思路和方法。生产过程中的物料浪费是一个需要高度重视的问题,它直接影响到企业的成本。生产过程中常见的物料浪费有质量原因造成的浪费、过量使用造成的浪费和切换调整造成的浪费等三大类。

其中过量使用造成的物料浪费是最容易被忽视的,因为很多工厂的管理人员认为生产过程中有一些物料损耗是正常现象。而精益咨询强调对各种浪费的精准识别和消除,生产管理人员需要充分认识到消减过量使用造成的物料浪费的重要性。但过量使用造成的物料浪费是相对容易被消除的,可以按照以下五个步骤开展改善活动。

第一步,识别并量化物料的过量使用。

要想识别量化过量使用,要先确定理论使用量。何为理论使用量?就是按照产品的设计,理论上要消耗的物料量,它是不包含任何浪费的物料使用量。例如,500mL瓶装的鲜酱油,按照产品规格要求需要的理论产品物料使用量是500ml鲜酱油汁,理论的包装物料使用量是1个500mL的包装瓶、一个瓶盖和一张标签。确定理论使用量的目的是通过比较实际用量和理论用量来找出浪费的数据。在这个过程中,企业可以借助精益咨询提供的专业工具和方法,更准确地进行识别和量化。

第二,描述物料过量使用的类型并找出与各生产过程之间的关系。

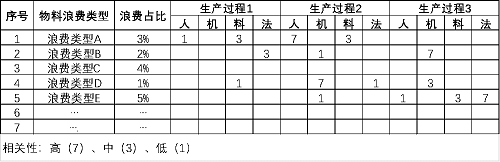

通过现场观察、数据收集和分析,详细记录生产过程中物料过量使用的具体类型,如投料过多、余量过大、错误使用等,并探究这些浪费现象与生产过程各环节之间的内在联系。此步骤可以借用QA矩阵(或类似工具)开展,如下图:

在这个环节,精益咨询可以帮助企业更系统地进行数据收集和分析,深入挖掘浪费与生产过程的关系。

第三,识别浪费的关键区域

应用二八法则,对收集到的物料浪费数据进行分类统计,识别出造成大部分浪费的关键区域或环节。这些区域往往占据了总浪费量的较大比例,是削减浪费的重点。

对物料浪费数据进行分类汇总,计算各类浪费的占比。应用二八法则,确定占比最高的几类浪费为关键浪费。深入分析这些关键浪费与生产过程的关系,识别出关键区域或环节。借助精益咨询的经验,企业能够更精准地应用二八法则,找到真正的关键浪费区域。

第四,对关键区域造成物料浪费,进行根因分析并制定、实施对策。

针对关键区域造成的物料浪费现象,采用5Why等工具进行根因分析,挖掘导致过量使用的深层次原因。制定详细的对策方案,组织实施对策方案,并设置明确的实施时间表和责任人。监控实施过程,确保对策措施得到有效执行。在根因分析和对策制定方面,精益咨询的专业团队可以提供有针对性的建议和指导,提高解决问题的效率和效果。

第五,对验证有效的对策进行标准化,并持续跟进维持效果。

将有效的对策编写成操作规范或标准作业程序(SOP)。对相关人员进行培训,确保他们了解并遵守新的操作规范。定期检查和审核物料使用情况,确保浪费问题得到有效控制。在标准化和持续跟进方面,精益咨询可以协助企业建立完善的管理体系,保障改善效果的长期维持。

通过上述五个步骤的持续实施和不断改进,企业可以显著降低生产过程中因过量使用造成的物料浪费,从而提高生产效率和经济效益。