随着市场竞争的加剧,企业对于生产效率和成本控制的重视程度日益提升。其中,生产人效损失作为影响生产效率的关键因素之一,已成为企业优化生产、降低成本的重要研究方向。

我们在精益咨询中对实际的人效改进时,却经常出现改进效果不能保持的情况,如

1. 通过SMED缩短了切换时间,但因为排产的不合理切换次数却不断增加,人效反而降低了。

2. 通过一人多机实现少人化,但是却因为设备不稳定,产出时高时低,人效改进的效果无法保持。

3. 对某一工位进行动作改善减少了动作浪费,却因为线平衡的调整,此工位的作业内容调整了,原来的优化措施又用不到了。

4. 等等...

为什么会出现以上情况呢?

因为根据精益咨询中人效损失的不同类型,需要制定不同的人效改进策略且改进的策略实施也是有优先级的。要想实现持续的人效提升,需要分两步进行:

第一步,进行人效损失分析。

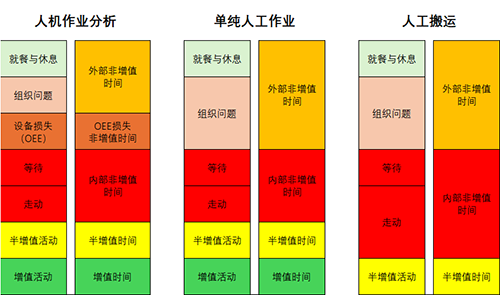

根据生产的组织形式,人效损失分析可以分为三种类型,分别是

1. 人机联合作业下的人效损失分析

2. 单纯人工作业下的人效损失分析

3. 人工搬运下的人效损失分析

三种类型的人效损失分析模型如下,

第二步,确定改善策略并设定实施优先级。

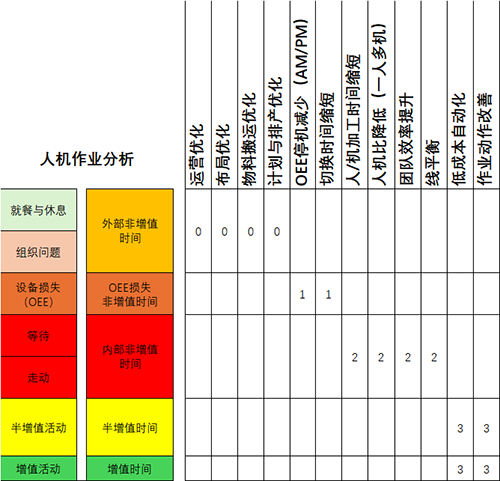

从以上损失模型可以看出人机联合作业模式下,损失的类型最多、最为复杂的。我们以最复杂的人机联合作业为例来分析应对的策略及其优先级。

以下是人机联合作业模式下的人效损失对策及优先级矩阵,数字从0到3表示优先级从高到低。为什么要按照这一顺序进行排序呢?我们分级来看。

优先级:0

对于生产以外的原因造成的时间损失,如就餐与休息和组织问题,这是公司的运营模式决定的。所以在设计生产生产系统之初就要对运营模式、工厂布局、厂内物流和排产排班模式进行优化。因为这些因素造成的非增值时间,生产系统建立之后就很难再进行改进。所以在设计生产系统之初就要开始优化。

优先等级:1

工厂作为产品交付的主体,提高人效的前提是首先保证产品交付。在人机联合作业模式下,往往产品的主要加工过程是以设备为主导的。所以,应该优先考虑设备效率的提升即OEE的提升,只有设备稳定的前提下才能有稳定产出。在此基础上的人效改善效果才能持续保持。

优先等级:2

设备效率提升的同时,人效也会随之提升。在设备稳定的前提下,可进一步开展人机加工时间缩短和人机比的改进。单工位产线可以向一人多机改进;多工位产线可以持续提升线平衡;对于多人多机的人机联合作业可以提升作业饱和度、提升团队协作效率。

优先等级3

在产线和团队的效率优化之后,产线的平衡率和团队的协作模式基本稳定。此时可以进一步进行单个工位的人效改进。如利用低成本自动化降低劳动强度或实现少人化,进行动作分析减少动作浪费。

综上所述,精益咨询要想实现人效的持续稳定提升,需要先进行人效损失分析,再根据不同的损失类型选择正确的改善方法和改善顺序,从而实现持续的降本增效。