工作改善(JM)的定义

通过分解现场作业的流程和动作,找出问题点、设定改善目标、确立改善方案、实施改善方案、确认改善效果、总结并标准化等步骤,减少浪费,达到改善品质、提高效率、降低成本、保障安全等目标。

工作改善的重要性

面临日益激烈的市场竞争,如何在生产一线实现成本可控化、操作便捷化、管理流程化、改善常规化,对提高企业的竞争力至关重要。如何在精益中,更加追求精益,如何让成本不再成为我们生存的威胁,这些都需要借助班组建设咨询活动的现场改善来完成,所以工作改善在我们现阶段的车间管理已迫在眉睫,需要我们全体员工行动起来。

JM是Job Method 的缩写,译为工作改善,它是班组建设咨询活动中TWI(一线现场主管技能训练)的其中一项重要必备技能,用于指导一线管理人员在生产现场提高生产效率、消除工作中的浪费的有效方法,使得人人能提出改善的点子,事事能找出改善的余地,从而有的放矢的进行现场改善工作。

班组建设咨询活动中基层管理者应掌握的两种改善方法

1)工作改善四阶段法

工作改善四阶段法通过最有效地使用现有的人力、机器及材料,在短时间内,生产所需数量优质产品的有效方法。这里所说的工作改善,并不是指大规模的机器、设备的改善或配置变更等,而是有效利用身边所有的人力、机器、材料、消除人力或材料的浪费,使工作有效、经济地进行。

工作改善通过以下四阶段进行:

第一阶段——工作分解

1. 完全按照现行的工作方法,将工作的全部细目记录下来

2. 搬运作业

机器作业

手工作业

均应列为细目

第二阶段——就每一细目作自问检讨

1. 自问事项

它是必要的吗?

它的目的是什么?

什么地方做好?

什么时间做好?

什么人做好?

什么方法好?

2. 下列事项亦应一并自问检讨

材料、机器、设备、工具、设计、配置、动作、安全、环境整理

第三阶段——构思新方法

1. 删除不必要的细目

2. 尽量将细目加以合并

3. 重组改善细目之顺序

4. 简化必要的细目

为使工作更安全并且更不吃力

——将材料、工具及设备安排在动作范围内的最适合最理想位置

——尽量利用重力、设计馈料(给料)漏斗,或滑槽送料设备

——要有效利用双手

——尽量利用工模(Jig)或其它固定夹具,避免用手握持

5. 借助他人意见

6. 将新方法之细目记录下来

第四阶段——实施新方法

1. 使上司了解新方法

2. 使属下了解新方法

3. 照会主管安全、品质、生产量以及成本等部门,征得其同意

4. 将新方法付诸实施,一直到下一次改善

5. 别人的贡献应予承认

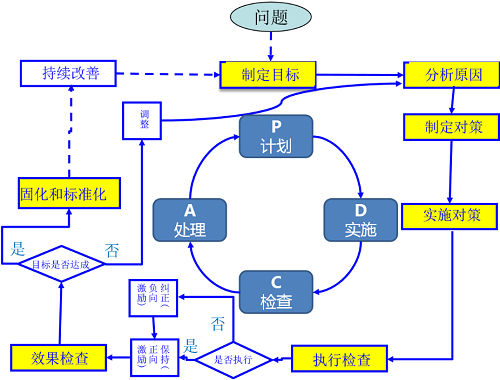

2)PDCA

PDCA的目的:对制约业绩的因素进行分析和解决,使得业绩得到整体性提升;

PDCA的适用范围:

1. 反复发生的简单系统类问题

2. 和目标有差距的问题

PDCA改善流程

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。